Productielijn voor keramische vezelplaten

Belangrijkste kenmerken

● Worden bestuurd door PLC en DCS-besturingssysteem;

● Met continu productieproces, dat de lengte kan aanpassen aan de eisen van de klant;

● Met microgolfovendroogtechnieken om een gelijkmatig droog proces te garanderen

● Produceer het vacuüm tweezijdig gepolijste keramische vezelplaat;

● Met een jaarlijkse capaciteit van 3000 T

Specificaties van keramische vezelplaat geproduceerd door de apparatuur:

● Tweezijdig gepolijste keramische vezelplaat

● Temperatuurbereik: 1050℃, 1260℃, 1360℃ en 1430℃

● Diktebereik: van 10 mm tot 100 mm

● Dichtheidsbereik: van 220Kg/m3 tot 350Kg/m3

Componenten

Mechanisch gereedschap

● Katoenpoeder systeem

● Slakverwijder- en weegsysteem

● Systeem voor het maken van vezelvloeistof

● Vloeibaar mengsysteem

● Vorm- en droogsysteem

● Polijst- en snijsysteem

Hulpapparatuur

● Stofopvangsysteem

● Persluchtsysteem

● Recycling waterbehandelingssysteem

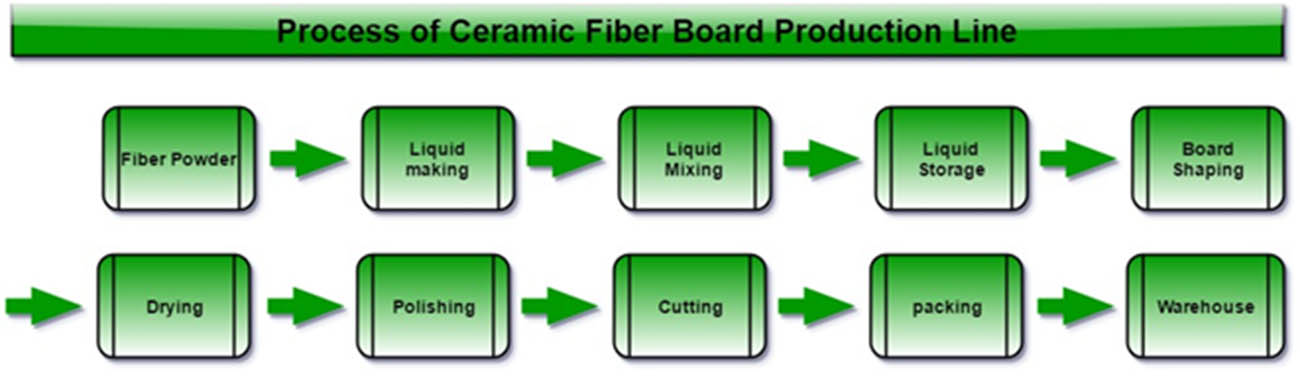

Productieproces

Met de ontwikkeling van industriële ovenbekledingsconstructies, geven steeds meer klanten de voorkeur aan het installeren van keramische vezelplaat als thermisch isolatiemateriaal vanwege de uitstekende eigenschap van een glad oppervlak, lage thermische geleidbaarheid en lage krimp. Het is bewezen dat de warmte-isolatiefunctie van keramische vezelplaten beter is dan die van gewone steenwolplaten. Het lijdt geen twijfel dat keramische vezelplaat in de nabije toekomst de vervanger van steenwolplaat zal worden, aangezien thermische isolatievoeringen een grote invloed zullen hebben op de levensduur van industriële ovens.

Na de ondertekening van het contract, het ontwerp van de apparatuur, de fabricage van de apparatuur en de levering van goederen, zal de Groep volledige technische ondersteuning blijven bieden om ervoor te zorgen dat de apparatuur de ontworpen capaciteit bereikt, inclusief toezicht op de installatie en inbedrijfstelling, evenals training voor de bedieningsmedewerkers van de klant. Als verantwoordelijke leverancier zal hij nauw contact houden met de klant om elk probleem tijdens de werking van de apparatuur op te lossen.